一、激光焊接工艺

当功率密度达到一定的范围(106~107 W/cm2)的激光束照射到材料表面时,材料吸收光能转化为热能,材料被加热熔化至汽化,产生大量的金属蒸汽,在蒸汽逸出表面时产生的反作用力下,使熔化的金属液体向四周排挤,形成凹坑,随着激光的继续照射,凹坑穿入更深,当激光停止照射后,凹坑周边的熔液回流,冷却凝固后将两工件焊接在一起。

二、影响激光焊接因素

对于激光自熔叠焊工艺而言,其影响因素较多。除了材料本身的影响外,主要有以下几个方面:

1、激光功率

激光焊接中存在一个激光能量密度阈值,达到或超过此值,等离子体才会产生,熔深会大幅度提高。如果激光功率低于此阈值,激光功率密度较小时,会出现熔深不足甚至焊接过程不稳定。

2、焊接速度

焊接速度对熔深影响较大,提高速度会使熔深变浅,但速度过低又会导致材料过度熔化、工件焊穿。所以,对一定激光功率和一定厚度的某特定材料有一个合适的焊接速度范围,并在其中相应速度值时可获得最大熔深。

3、离焦量

为了保持足够功率密度,焦点位置至关重要。离开激光焦点的各平面上,功率密度分布相对均匀。离焦方式有两种:正离焦与负离焦。焦平面位于工件上方为正离焦,反之为负离焦。离焦量的变化直接影响焊缝宽度与深度。

4、保护气体

激光焊接过程常使用惰性气体来保护熔池,但在大多数应用场合常使用氩、氮、氦等气体作保护,使工件在焊接过程中免受氧化,同时可以吹散等离子体。

5、激光焊接的缺点

焊接厚度有限;工件装配要求高;激光焊接系统一次性投资成本较高。

三、激光焊接工艺在汽车覆盖件上的应用

汽车覆盖件是激光焊接的五大类之一,在汽车工业领域尤其得到重视和广泛应用,激光焊接已经成为车身覆盖件制造的标准工艺。运用于汽车上的激光焊接,可以降低车身重量、提高车身装配精度、增加车身的刚度、降低汽车车身制造过程中的冲压和装配成本。案例:汽车四车门、顶盖、侧围等部位。

四、新型的激光-电弧复合焊接工艺应用于白车身板

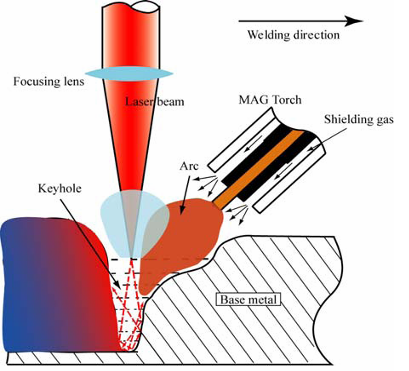

激光-电弧复合焊接技术是指在焊接时使用激光束和电弧等离子体热源进行有机复合而构建的新型焊接热源共同加热母材焊接区域,形成共同的熔池,使待焊工件的不同部分有效连接的一种新型焊接工艺方法。

激光-电弧复合焊接原理图

激光复合焊接工艺简介

激光-电弧复合焊接由于同时有激光热源和电弧热源的作用,因此其兼有激光焊接和电弧焊接的优点,与纯电弧焊接相比,激光电弧复合焊接焊后变形小,熔深大,能明显提高焊接效率,与纯激光焊接相比,可提高焊接装配间隙的适应性,并且焊缝成形饱满,所以在焊缝成形的控制以及焊接间隙的容许误差两个方面具有明显的优势,具有良好的综合经济性。

另外,由于电弧的热作用范围、热影响区较大,使得焊接时温度梯度减小,降低了冷却速度,相对激光自熔焊使熔池的凝固过程变得缓慢,减少或消除了气孔及裂纹出现的可能,也可改善焊缝和热影响区的组织性能。

1、能量利用率提高,焊接过程稳定性增强。

激光焊接时产生的光致等离子体,会严重影响到焊接过程的稳定性,降低能量的利用率,而加入了电弧后,电弧的介入可以稀释光致等离子体,增加激光的穿透能力,提高焊接的稳定性。

2、焊接熔深增加

采用激光电弧复合焊时与单独采用激光束焊接相比,熔深大约可增大20%。

3、焊接速度提高,焊缝成形改善

在一定的工艺条件下,复合焊接的速度可达MAG弧焊的三倍左右,是激光自熔焊的1.5倍左右,同时可改善熔融金属的浸润性,避免咬边等缺陷出现。

4、降低工件装配要求,间隙适应性好

电弧的存在使接头间隙允许范围变宽,即使在间隙宽度超过光斑直径时也可以实现连接,也避免了单纯激光焊时可能存在的一些焊接缺陷等。

5、降低激光器功率要求,成本大幅降低

采用复合热源后,可以大大降低激光器的功率要求,可以实现较低激光功率下复合较低成本的弧焊热源来获得较大的熔深,使设备成本大幅降低。

注:该文件部分资料来源于网络,如有侵权请联系删除。