激光熔覆是通过同步或预置材料的方式,将外部材料添加至工件基体表面经激光照射后形成的熔池,并使快速凝固形成熔覆层的工艺方法。

1、同步激光熔覆:通常利用送粉机将需要添加外部材料的金属粉末输送到工件基体表面经激光照射后形成的熔池,并使快速凝固形成熔覆层的工艺方法。

2、预置激光熔覆:通常将需要添加外部材料通过喷涂、粘接等方法到工件基体表面,再经激光辐照后形成的熔池,并使快速凝固形成熔覆层的工艺方法。

激光的特点是具有高亮度、高方向性、高单色性的相干光束,所以激光熔覆层具有以下质量优势:

1、激光能量密度高。从合金粉末熔化到熔覆层形成,耗时很短。激光熔覆与喷涂、堆焊、刷镀等再制造技术相比,激光熔覆层的质量密度最高,稀释率最低,组织最致密、最细小,性能最优异,与基体呈冶金结合。

2、激光的方向性好,熔覆层位置精度可以到毫米以内。激光熔覆与喷涂、堆焊、刷镀等再制造技术相比,熔覆层位置精度、尺寸精度最高,是3D打印工件的首选技术。

3、激光是高单色性光束,具有良好的直线性,不但可以进行精确凹坑填补,还可以进入盲孔熔覆。喷涂、堆焊、刷镀等再制造技术都不能对凹坑或盲孔进行有效填补。

4 、激光熔覆与喷涂、堆焊、刷镀等再制造技术相比,过程无噪音、无粉尘污染,不需要穿戴专业防护服,更不需要在专门密封空间进行生产,生产环境最友好。

5、激光熔覆过程不产生废气、废水、固体废料,是一种绿色生产工艺。

1 、熔覆层稀释度低但结合力强,与基体呈冶金结合;

2 、激光熔覆层的尺寸和位置可精确控制,零件热影响区小,变形小,组织致密,微观缺陷少,与其它表面技术相比,激光熔覆具有较明显的技术优势。

应用广泛的激光熔覆材料主要有:镍基、铁基、钴基、钛合金、铜合金、颗粒型金属基复合材料,陶瓷材料等。

1、低硬度的镍基、铁基材料:主要用于工件表面修复或提高耐腐蚀性能。

2、高硬度的镍基、铁基材料:主要用于工件表面改性,提高工件表面硬度和耐磨性能,以及对高性能工件表面进行修复。

3、钴基材料:具有良好的高温性能和耐腐蚀性能,主要用于阀门密封面和耐高温工件的关键部位的激光熔覆。

激光熔覆是通过同步或预置材料的方式,将外部材料添加至工件基体表面经激光照射后形成的熔池,并使快速凝固形成熔覆层的工艺方法。对于同步粉末输送的激光熔覆下列因素是关键:

1 、外部材料添加至工件基体表面。这要求送粉机构必须能将精确数量的粉末均匀、稳定、精准地输送到工件基体表面;

2、激光照射后必须形成的熔池。这要求激光能量密度必须足够;激光能量密度与激光功率呈正比,与光斑直径、扫描速度、送粉量呈反比。

3、能快速凝固形成熔覆层。这要求基体有一定的热容量;基体的热容量与基体质量呈正比,与基体温度呈反比。

4、熔覆层不能产生气孔、裂纹的缺陷。

1、严格按照激光机的操作规格,检测水、电、气是否正常,粉末是否干燥。

2、按照工艺要求检测工件安装是否牢固。对于熔覆时间较长的工件,必须随时检查工件是否有脱落危险。

3、认真检查负压式送粉器及输送粉末管路是否有漏气。泄压孔严禁朝操作者方向。

4、由于激光是不可见光,激光熔覆过程严禁将身体任何部位、任何物品处于光头与被处理工件之间。

5、光熔覆过程,随着激光熔覆的部位不同,熔覆层厚度不同,激光反射的区域不同,必须注意激光可能的反射路径是否会伤人或损伤设备。

6、严格按照激光熔覆的操作规程进行工件处理。

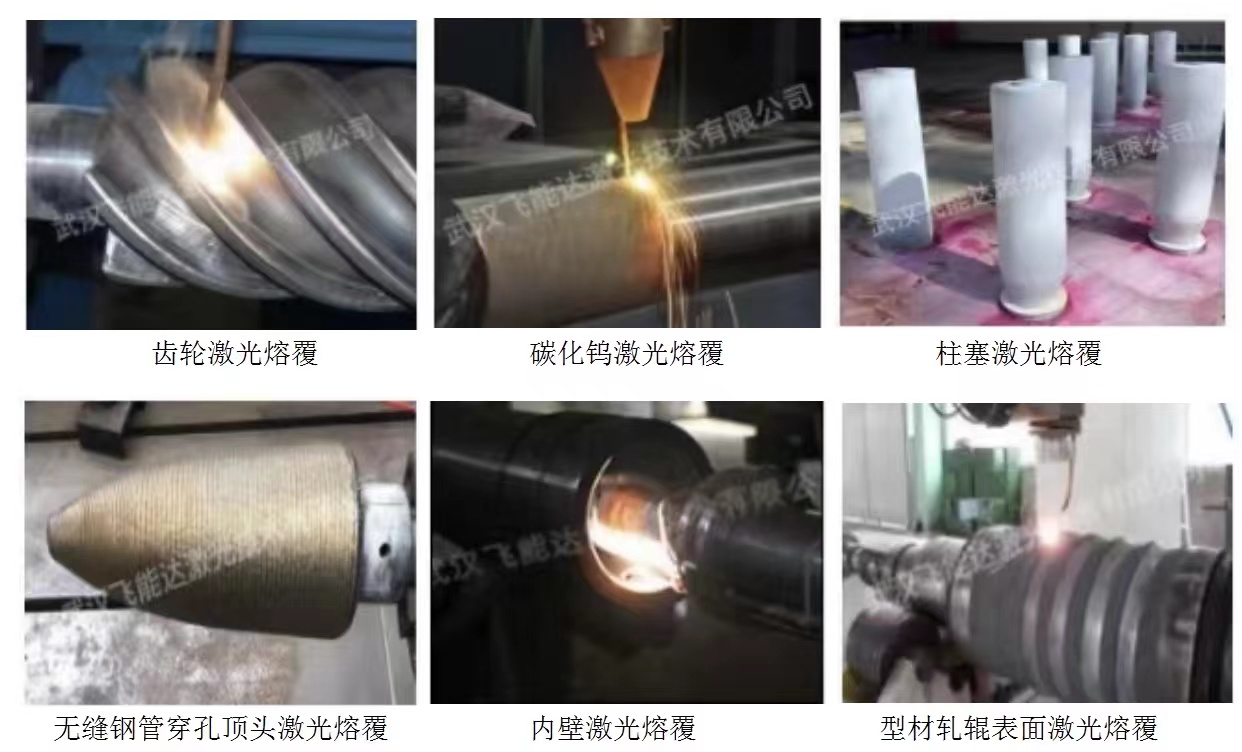

技 术 应 用